在消費升級浪潮下,食品企業(yè)正面臨雙重挑戰(zhàn):既要滿足 Z 世代對高顏值包裝的審美需求,又要實現(xiàn)批量化生產(chǎn)中的品控與成本平衡。作為深耕包裝設(shè)備領(lǐng)域的技術(shù)服務(wù)商,我們注意到傳統(tǒng)冰淇淋產(chǎn)線普遍存在三大痛點 —— 人工介入環(huán)節(jié)多導(dǎo)致污染風險、杯口密封不嚴引發(fā)漏液投訴、換產(chǎn)調(diào)試耗時影響交付時效。

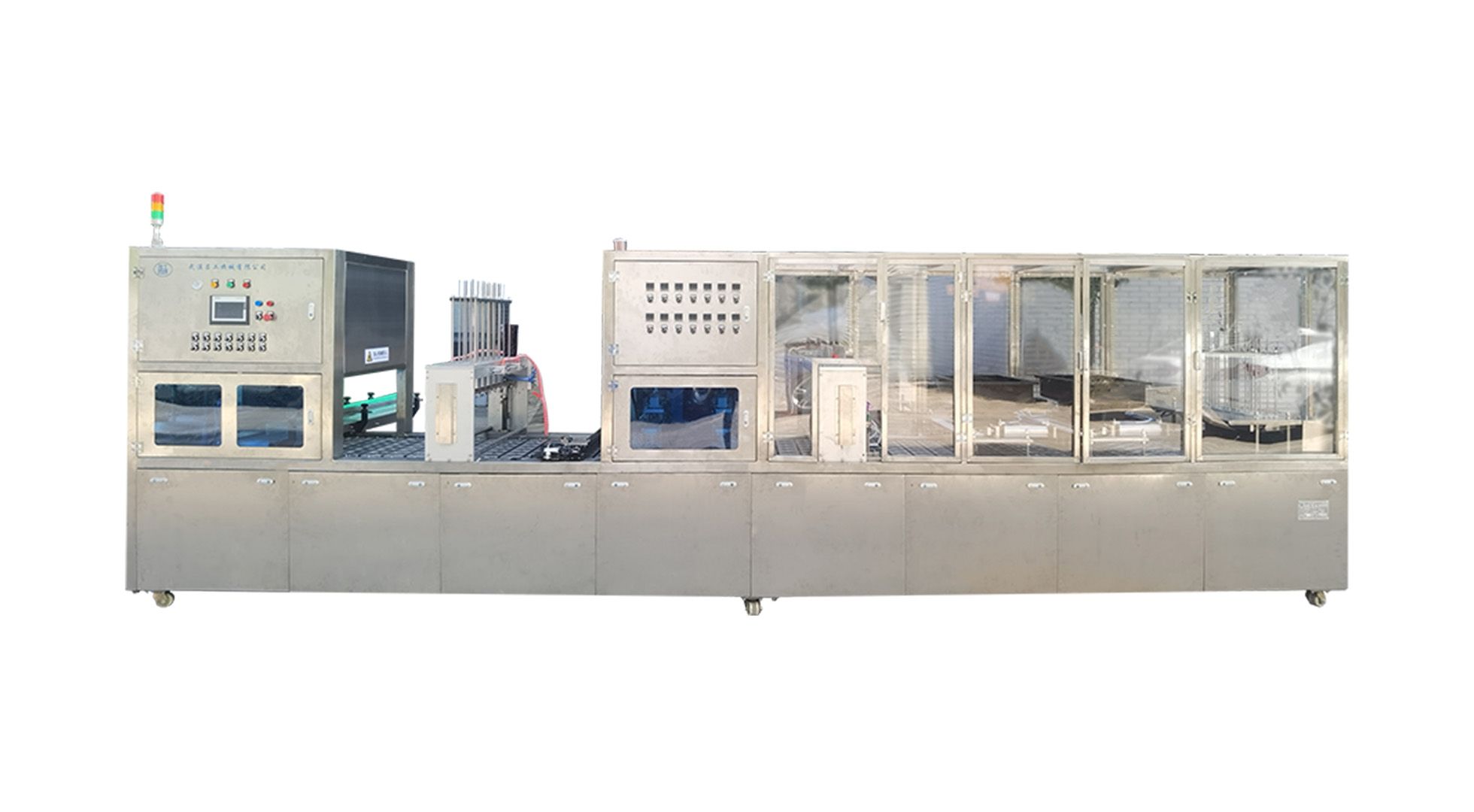

針對這些行業(yè)瓶頸,新一代模塊化冰淇淋封裝系統(tǒng)應(yīng)運而生。這套設(shè)備在三個維度實現(xiàn)技術(shù)突破:

柔性生產(chǎn)中樞:通過雙伺服聯(lián)動技術(shù),5 分鐘內(nèi)完成 200ml 到 500ml 杯型的無縫切換,適配網(wǎng)紅分層奶昔、果粒懸浮飲料等創(chuàng)新產(chǎn)品

微米級封合工藝:采用軍工級熱封溫控模塊,在 0.8 秒內(nèi)實現(xiàn)杯口平整密封,經(jīng)第三方檢測機構(gòu)驗證,密封合格率達 99.97%

智慧品控閉環(huán):集成視覺檢測系統(tǒng)實時監(jiān)控灌裝凈重,搭配區(qū)塊鏈溯源模塊自動生成每杯產(chǎn)品的生產(chǎn)履歷

某頭部乳企引入該設(shè)備后,其爆款芒果奶昔產(chǎn)品線呈現(xiàn)出顯著改善:

?灌裝損耗率從 1.2% 降至 0.3%

?日產(chǎn)能突破 20 萬杯時,人工配置反降 40%

?客戶投訴率同比下降 67%

?成功通過歐盟 BRC 食品安全認證

更值得關(guān)注的是設(shè)備搭載的工業(yè)物聯(lián)網(wǎng)平臺,可遠程監(jiān)控全國 13 個生產(chǎn)基地的設(shè)備狀態(tài),實現(xiàn)預(yù)防性維護提醒、能耗數(shù)據(jù)可視化、配方云端同步等數(shù)字化管理。當同行還在比拼單機速度時,我們已助力客戶構(gòu)建起從原料入廠到終端配送的完整數(shù)據(jù)鏈條。